(Kaasunpaineen sintrattu Si3N4 -keraaminenTuotettuWintrustek)

Materiaalit sintrataan korkeapaineisissa kaasuolosuhteissa prosessissa, jota kutsutaan kaasunpaineen sintraamiseksi, mikä parantaa tiivistymistä ja materiaaliominaisuuksia. Materiaalit, joilla on korkeat sulamispisteet, tai ne, jotka ovat haastavia sintralle tavanomaisia tekniikoita käyttämällä, hyötyvät siitä eniten.

GPS -prosessi on ainutlaatuinen siinä mielessä, että siihen liittyy sarjan askelja: matalapaineen kastelusuuntainen, normaali paineen sintraus ja korkeapaine sintraus, kun materiaali on saavuttanut tilan, jossa vain suljettuja huokosia on jäljellä. Tämä prosessi tihettää edelleen materiaalia ja nopeuttaa jäljellä olevien huokosten poistamista. Siten GPS-tekniikalla valmistettujen materiaalien yleiset mekaaniset ominaisuudet (lujuus, kovuus, murtolujuus ja weibull-modulus) ovat parempia kuin perinteisellä sintrausprosessilla valmistettujen huokosvapaiden materiaalien.

Mekanismi:

Aine kuumennetaan hallituissa olosuhteissa, yleensä uunissa, joka on rakennettu käsittelemään korkeita paineita. Sintra-kammio on täytetty korkeapaineisella kaasulla, yleensä inertillä kaasulla, kuten typpi tai argoni. Helpottamalla atomin diffuusio hiukkasten rajojen yli, kaasun paine vähentää huokoisuutta ja edistää tiivistymistä.

Edut:

Parannettu tiheys: Kaasun paineen soveltaminen johtaa parantuneisiin mekaanisiin ominaisuuksiin ja suurempaan tiheyteen.

Parempi mikrorakenne: Menettely tuottaa hienomman, johdonmukaisemman mikrorakenteen, mikä parantaa materiaalin toiminnallisuutta.

Monipuolisuus: sopii erilaisiin materiaaleihin, kuten korkean sulamispisteen metalleihin ja keramiikkaan.

Kaasunpaine sintrattu Piin nitridikeraaminen:

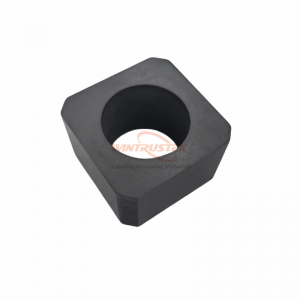

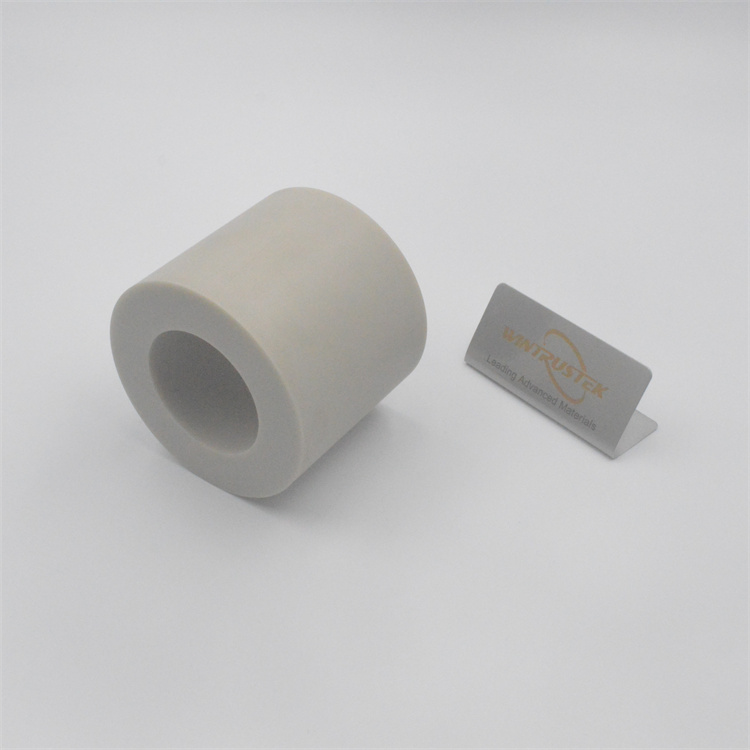

Suosituin tekniikka monimutkaisten geometristen piinitridien luomiseksi, jolla on suuri lujuus, on kaasupaine sintrattu piin nitridikeraaminen. Siten kun käytämme tyypillisesti termiä "piinitridikeramiikka, "Päättelemme epäsuorasti, että ne ovat kaasupaineen keramiikkaa.

Menettelyyn sisältyy sideaineen osan sekoittaminen vihreän keraamisen rungon mekaanisen lujuuden lisäämiseksi ja silikonitridijauheen käyttäminen, joka on perusteellisesti yhdistetty sintraus -apuun nestemäisen faasin sintrauksen (usein yttriumoksidin, magnesiumioksidin ja/tai alumiinioksidin) kannustamiseksi. Kun se on painettu piinitridijauhe vaadittuun muotoon, vihreän rungon käsittely suoritetaan. Viimeiseksi puristettu vihreä runko laitetaan typpeäytteiseen sintrausuuniin ja sintrataan korkeassa lämpötilassa muodostettavaksi.

Kaasun paineen sintrauksen yleisiin vaatimuksiin sisältyy hallittu sintrauslämpötila 2000 ° C ja paine 1–10 MPa, mikä on hiukan suurempi kuin muiden sintraustekniikoiden. SI3N4 -viljakehitystä voidaan myös rohkaista käyttämällä vähemmän sintrausapuja. Pitkä pylväsjyväkeraaminen, jolla on suuri tiheys ja lujuus, on lopputuote. Kaasunpaineen sintraus tuottaa piinitridiä, joka on erittäin vahva, kestävä ja kulumiselle kestävä. Se tarjoaa suuremman sovelluksen valikoiman kuin muilla menetelmillä valmistetut piinitridit, koska se voi samanaikaisesti muodostaa ja sinatrituotteita, joilla on erilaisia monimutkaisia muotoja.

Sovellukset:

Lämpömyrskyjen suojausputkien, metallien upotusten, keraamisten työkalujen, raketti-suuttimien, rullaluokien, tiivistysrenkaiden ja astioiden sulamismetallin, kaasunpaineen sinikotun piinitridikeramiikan kuljettamisen lisäksi myös kaasujen turbiinien ja korkean stressiä koskevien komponenttien kuljettamiseen kaasuturbiineissa.

Lukuun ottamattapiin nitridikeraaminen, Myös Wintrustekillä onKaasunpaineen sintraus ALN -keraaminen.

Päätelmä:

Kaasunpaineen sintraus on edistyksellinen tekniikka, joka käyttää korkeapaineista kaasua sintrausprosessin parantamiseksi ja tuottaa materiaaleja, joilla on parempi makrorakenne, tiheys ja yleinen suorituskyky. Tämä tekniikka on erityisen hyödyllinen korkean teknologian kenttien hienostuneille materiaaleille.