(Keramický substrát AMBProdukovalWintrustek)

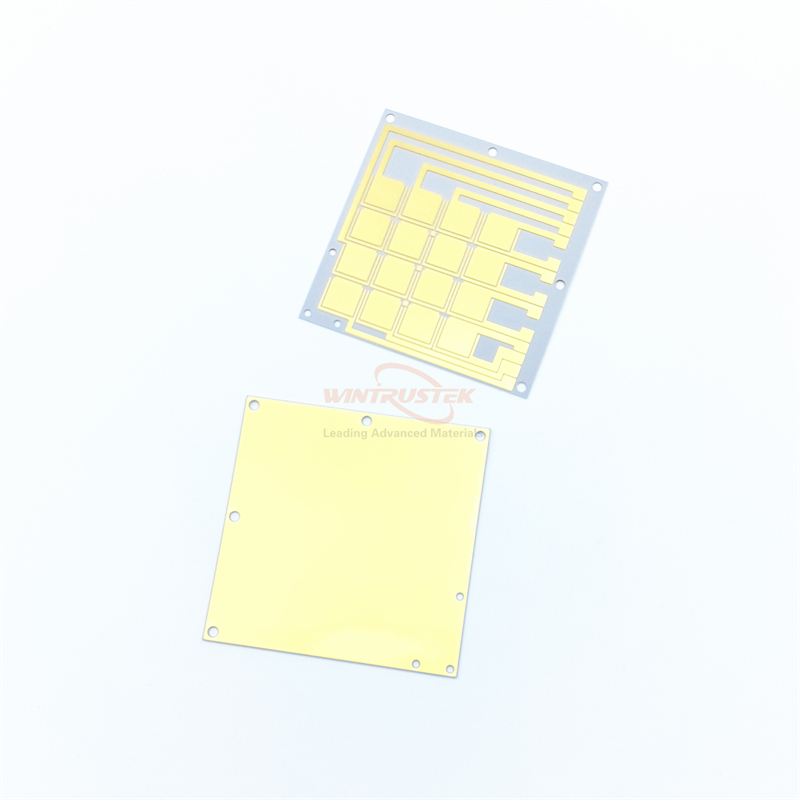

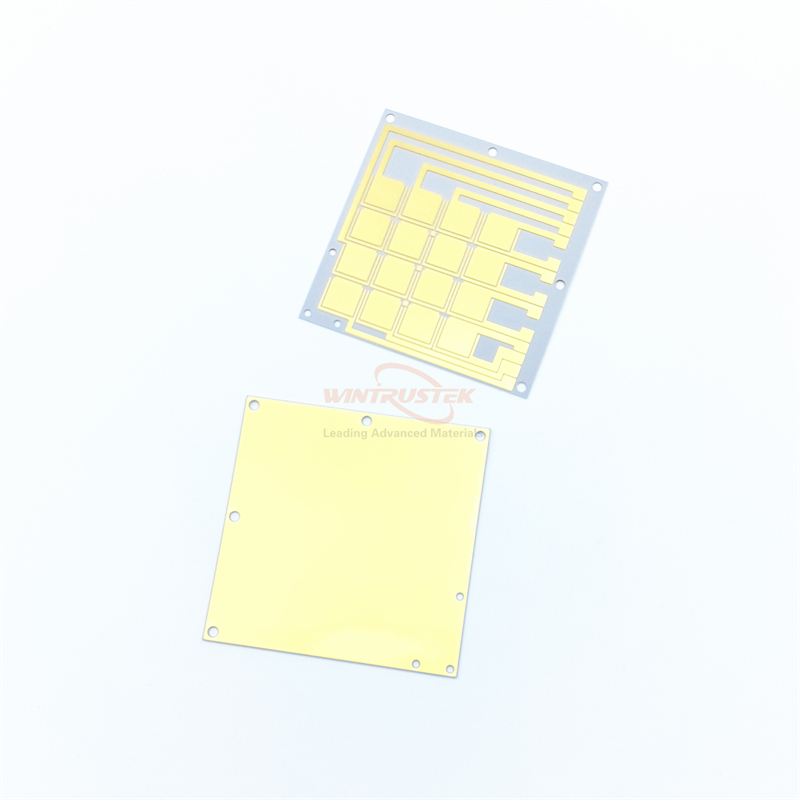

Proces aktívneho spájkovania kovov (AMB) je pokrokomDBCtechnológie. Ak chcete prepojiťkeramický substráts kovovou vrstvou reaguje malé množstvo aktívnych prvkov ako Ti, Zr a Cr vo výplňovom kove s keramikou za vzniku reakčnej vrstvy, ktorá môže byť zmáčaná tekutým výplňovým kovom. Substrát AMB má silnejšiu väzbu a je spoľahlivejší, pretože je založený na chemickej interakcii keramiky a aktívneho kovu pri vysokej teplote.

AMB je najnovším pokrokom vkeramické substrátya poskytuje schopnosť produkovať ťažkú meď použitím obochnitrid kremíka (Si3N4) or nitrid hliníka (AlN). Pretože AMB používa proces vákuového spájkovania pri vysokej teplote na spájkovanie čistej medi na keramiku, štandardný postup pokovovania sa nepoužíva. Navyše poskytuje veľmi spoľahlivý substrát s výrazným odvodom tepla.

Vlastnosti aktívnej kovovej spájkovacej keramickej dosky plošných spojov zahŕňajú:

1. Vynikajúce elektrickévlastnosti

Vo vysokofrekvenčných aplikáciách môžu keramické substráty znížiť rušenie a stratu signálu v dôsledku ich nízkej dielektrickej konštanty a straty.

2. Vyššia tepelná vodivosť

AMB keramické PCB sú vhodné pre vysokovýkonné aplikácie, ktoré vyžadujú efektívny odvod tepla, pretože keramické substráty majú podstatne lepšiu tepelnú vodivosť ako bežné organické substráty.

3. Vyššia spoľahlivosť

Vytvorením pevného a dlhotrvajúceho spojenia medzi kovovými vrstvami a keramickým substrátom môže technika aktívneho spájkovania kovu výrazne zvýšiť spoľahlivosť PCB.

4. Silnejšie puto

Keramická DPS AMB má silnejšiu väzbu ako iná keramika, pretože je založená na reakcii keramiky a aktívnych zložiek pri vysokej teplote.

5. Ekonomický

Keramický substrát prijíma metalizovanú vrstvu z aktívnej kovovej vrstvy, čo môže skrátiť časy výroby PCB a znížiť náklady.

Nižšie sú uvedené niektoré bežne používané keramické materiály pre AMB:

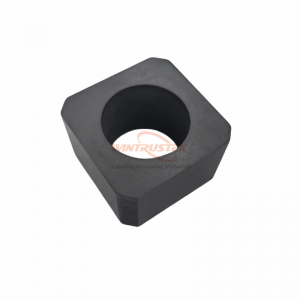

1. AMB Alumina ceramický substrát

Al2O3 keramika je cenovo najdostupnejšia a bežne dostupná. Majú najrozvinutejší proces a sú cenovo najdostupnejšími keramickými substrátmi AMB. Medzi ich výnimočné vlastnosti patrí vysoká pevnosť, vysoká tvrdosť, odolnosť proti korózii, odolnosť proti opotrebovaniu, odolnosť voči vysokým teplotám a vynikajúce izolačné vlastnosti.

Avšak substráty z oxidu hlinitého AMB sa väčšinou používajú v aplikáciách s nízkou hustotou výkonu a bez prísnych požiadaviek na spoľahlivosť z dôvodu nízkej tepelnej vodivosti a obmedzenej schopnosti keramiky z oxidu hlinitého odvádzať teplo.

2. Keramický substrát AMB AlN

Vďaka svojej vysokej tepelnej vodivosti (teoretická tepelná vodivosť 319 W/(m·K)), nízkej dielektrickej konštante, koeficientu tepelnej rozťažnosti, ktorý je porovnateľný s monokryštálovým kremíkom a dobrým elektrickým izolačným vlastnostiam, je AlN keramika lepším materiálom na balenie substrátov obvodov v mikroelektronickom priemysle ako tradičné substrátové materiály Al2O3 a BeO.

V súčasnosti sú vysokonapäťové a vysokoprúdové výkonové polovodiče, ako sú vysokorýchlostné koľajnice, vysokonapäťové meniče a prenos jednosmerného prúdu, primárnymi aplikáciami keramických substrátov z nitridu hliníka (AMB-AlN) vyrobených procesom AMB. Rozsah použitia substrátov pokrytých meďou AMB-AlN je však obmedzený z dôvodu ich pomerne nízkej mechanickej pevnosti, ktorá tiež ovplyvňuje ich životnosť pri vysokých a nízkych teplotách.

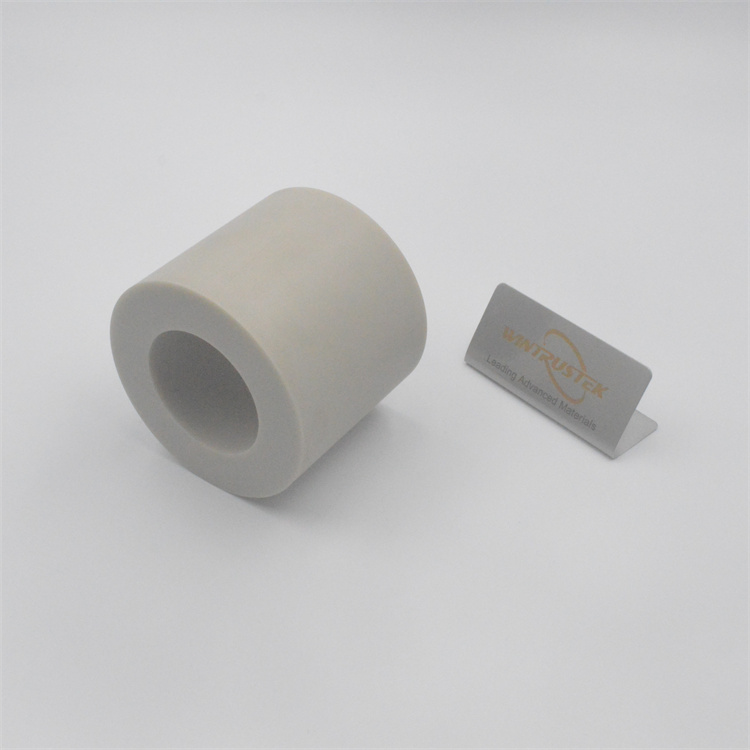

3. Keramický substrát AMB Si3N4

Hrubá medená vrstva (až 800 μm), vysoká tepelná kapacita, silný prenos tepla a vysoká tepelná vodivosť (>90 W/(m·K)) – to všetko sú vlastnosti keramických substrátov AMB Si3N4. Konkrétne má väčšiu schopnosť prenášať prúd a lepší prenos tepla, keď je hrubšia vrstva medi privarená k relatívne tenkej keramike AMB Si3N4 .

90 W/(m·K)) – to všetko sú vlastnosti keramických substrátov AMB Si3N4. Konkrétne má väčšiu schopnosť prenášať prúd a lepší prenos tepla, keď je hrubšia vrstva medi privarená k relatívne tenkej keramike AMB Si3N4 .