(Hip Si3n4 -balGeproduceerd doorWintrustek)

Sinteren is een proces waarbij poedervormige materialen worden verdicht en verwarmd om vast bulk te vormen. Meestal vindt de procedure plaats onder het smeltpunt van het materiaal. De deeltjes worden tijdens het sinterproces in de buurt gebracht en de warmtetoepassing bevordert atomaire binding en diffusie tussen de deeltjes, wat leidt tot verdichting en het creëren van een vaste structuur. Metalen, composieten en keramiek worden vaak geproduceerd door sinteren.

Het proces dat bekend staat als "Hot Isostatic Pressing", of "Hip", wordt gebruikt om de mechanische kwaliteiten en integriteit van materialen te verbeteren. Het houdt tegelijkertijd in dat hoge druk en temperatuur op een materiaal wordt toegepast. In het heupproces wordt een inert gas gebruikt om een materiaal onder druk te zetten dat wordt verwarmd tot een vooraf bepaalde temperatuur in een drukvat. Hoge druk en temperatuur werken samen om interne fouten in gietstukken, zoals poriën of leegten, te verwijderen en poedermetallurgische materialen te stollen in volledig dichte componenten.

Sinteren onder druk (heup: heet isostatisch drukken, SPS: Spark Plasma Sintering, HP: Hot Pressing) heeft het voordeel van het verlagen van de sintertemperaturen en duur in vergelijking met natuurlijke of vrij sintering. Als gevolg hiervan is het mogelijk om verdichtingssnelheden te bereiken die dichtbij de theoretische dichtheid liggen, terwijl tegelijkertijd de controle over de microstructuren binnen het keramiek wordt verbeterd.

Fundamentals van isostatische druk

Druk op een materiaal tegelijkertijd vanuit alle richtingen staat bekend als Isostatische drukken. Dit wordt bereikt door de substantie in een zak of afgesloten container te plaatsen en er hoge druk op uit te oefenen met een vloeistofmedium, meestal een inert gas zoals argon. Anisotropie en gebreken zijn minder waarschijnlijk wanneer de druk uniform wordt uitgeoefend, omdat dit garandeert dat het materiaal uniform is verdicht.

Principes van hete isostatische druk

Een productietechniek genaamd Hot Isostatic Pressing (HIP) is consequent hoge druk en temperatuur in alle richtingen om materialen te verdichten, met name geavanceerd keramiek. Voor de productie van hoogwaardige keramiek met verbeterde mechanische, thermische en elektrische eigenschappen is deze methode essentieel.

Processen van hete isostatische drukken:

Groene lichaamsvorming → Groen lichaam geplaatst in een afgesloten kamer → Gecontroleerd verwarmingsproces → Isostatische druk → De druk en temperatuur behouden → Gecontroleerd koelproces

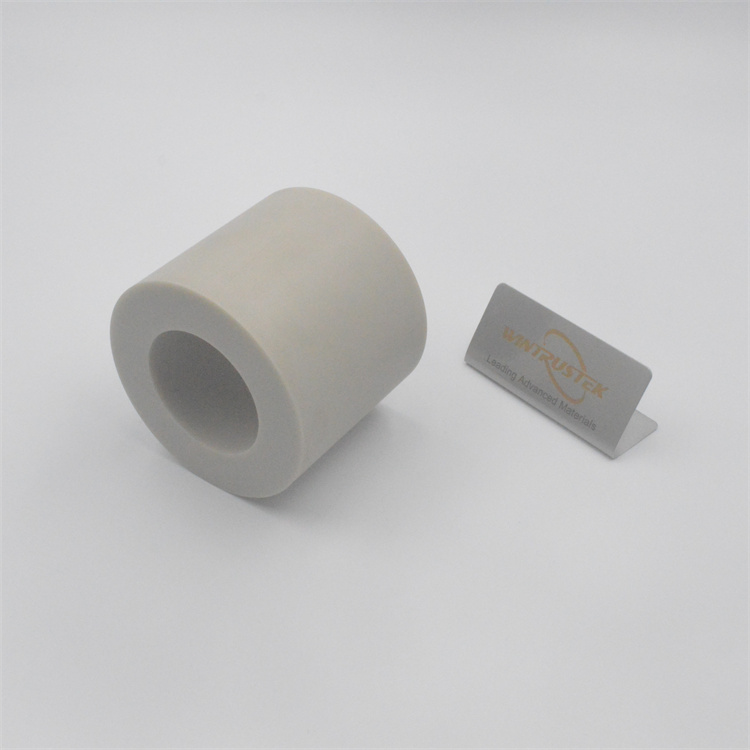

Wintrustek produceerde veel hip Si3n4 -delen, hier dwingen we voornamelijk de introductie vanHip Si3n4 -bal.

Heet isostatische drukken (heup) siliciumnitride keramische ballenbehoren tot de meest geavanceerde methoden voor het produceren van siliciumnitridematerialen. Het is opmerkelijk vanwege zijn vermogen om te functioneren in harde instellingen waar traditionele materialen niet effectief zijn. Vanwege de ongelooflijk veerkrachtige structuur kan het de thermische schok weerstaan en stabiel blijven in het gezicht van abrupte temperatuurveranderingen. Omdat het niet-magnetisch en niet-geleidend is, kan het worden gebruikt met delicate elektrische of medische apparatuur, en de lage wrijvingscoëfficiënt garandeert een soepele prestaties in high-speed roterende systemen. Deze keramische bal is betrouwbaar, of het nu wordt gebruikt in vacuümsystemen, blootgesteld aan chemicaliën of zonder smering worden uitgevoerd.

Voordelen van HIP SI3N4 -ballen:

Slijtvast

Lichtgewicht,

Elektrische isolatie

Een hogere druksterkte.

Hogere verdichting. Het oplossen van het oppervlak- of interieurdefecten, vooral de porositeit, dan kunnen we een goed afdichtingseffect krijgen.

Hogere taaiheid. Keramisch materiaal is bros. Met een hogere taaiheid zullen de scheuren en defecten, wanneer hij fel geschokt schokt, minder optreden. We kunnen zeggen dat een hogere taaiheid een destructief falen kan voorkomen.

Om samen te vatten, Hot Isostatic Pressing is een spelveranderende techniek op het gebied van keramische verwerking die nieuwe mogelijkheden opent voor keramische toepassingen in verschillende industrieën en een route biedt naar betere materiële kwaliteiten. Om keramiek te creëren die voldoet aan de eisen van hoge prestaties, reguleert het heupproces precies de temperatuur, druk en tijd. Het speelt een cruciale rol in de ontwikkeling van keramische materialen en hun gebruik op belangrijke gebieden. Wat betreft de heupballen, in de behoefte aan hoge snelheid, onderhoudsvrije, anti-elektrische corrosie en andere toepassingsomgevingen, spelen ze met uitzonderlijke betrouwbaarheid en beveiliging.