(BN 横型連続鋳造リング制作者ウィントラステック)

窒化ホウ素は、大部分の溶融金属に対して優れた耐熱衝撃性と優れた耐薬品性を備えているため、さまざまな溶融金属との接触用途に最適です。従来のセラミックスに勝る窒化ホウ素のさらなる利点は、ラピッドプロトタイピングのための複雑な形状への機械加工が容易であることです。

溶解した金属を鋳型に連続的に流し込むことを連続鋳造といいます。その後、溶融金属は凝固して連続した長さになります。このプロセスは、一貫した断面を持つスラブ、ビレット、ビームなどの金属製品を大量に作成することを目的としています。 連続鋳造手順は金属の溶解から始まり、その後水冷した鋳型に流し込まれます。金属は固体ですが、型から取り出すときにまだ展性があります。これにより、鋳造プロセスを中断することなく、長いセクションに成形することができます。

連続鋳造には多くの利点があります。高レベルの自動化を実現することで、人的エラーを最小限に抑え、人件費を削減します。連続鋳造も次のことを可能にするため、非常に効果的です。

一貫した生産フロー

廃棄物の削減

エネルギー消費量の削減

大量の標準形状を必要とする産業は、連続鋳造に特に適しています。これには、梁とスラブの需要が安定的かつ大量である建設業界と自動車製造業界が含まれます。

金属の鋳造プロセスでは、純粋な形状であろうと合金の形状であろうと、溶融金属を事前に準備された金型に移す必要があります。プロセスの一貫性、生産性、効率を保証するには、温度、合金成分、コンポーネントの形状に関してプロセス条件を最適化する必要があります。

さまざまな連続鋳造金型や直接鋳造金型を使用して理想的な金属形状を製造する場合、評価すべき変数が多数あります。金属やセラミックなどの鋳物の素材によって、最終的な製品の品質が左右される場合があります。製造業者は、材料が欠陥を示すか、または熱膨張に反応するかどうかを評価する必要があります。

窒化ホウ素は、焼結部品の形状であっても、液体の状態で適用されて窒化ホウ素表面コーティング。高い剥離特性。窒化ホウ素スラリーやその酸化物の表面への付着を防止します。そのため、鋳造工程の生産性を向上させることができます。

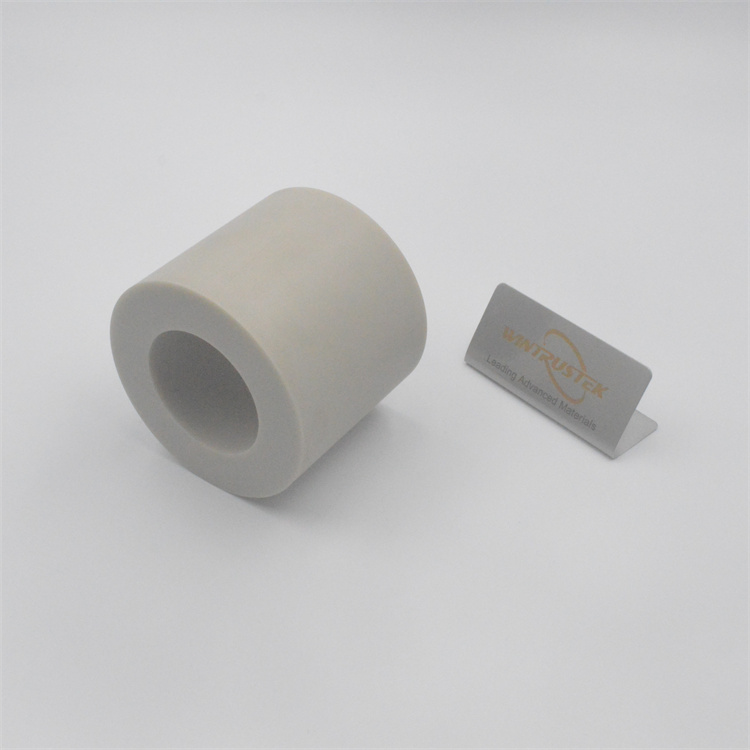

金属鋳造用途では、窒化ホウ素特に連続鋳造において大きな効果を発揮します。連続鋳造ラインの高温ゾーンと低温ゾーンの間の移行要素であるブレーク リングは、機械加工されたホットプレスされた窒化ホウ素セラミックから作られています。これは鋳造プロセスにおいて重要ですが無視されがちなステップです。溶融物は、付着することなくブレーク リングを通過して凝固ゾーンに入ることができなければなりません。また、極端な温度変化にも耐えられる必要があります。ブレーキ リングの故障は非常に高価な場合があります。このため、摩擦係数が低く、熱衝撃に強い材料が最適です。BNこの分野では優れています。