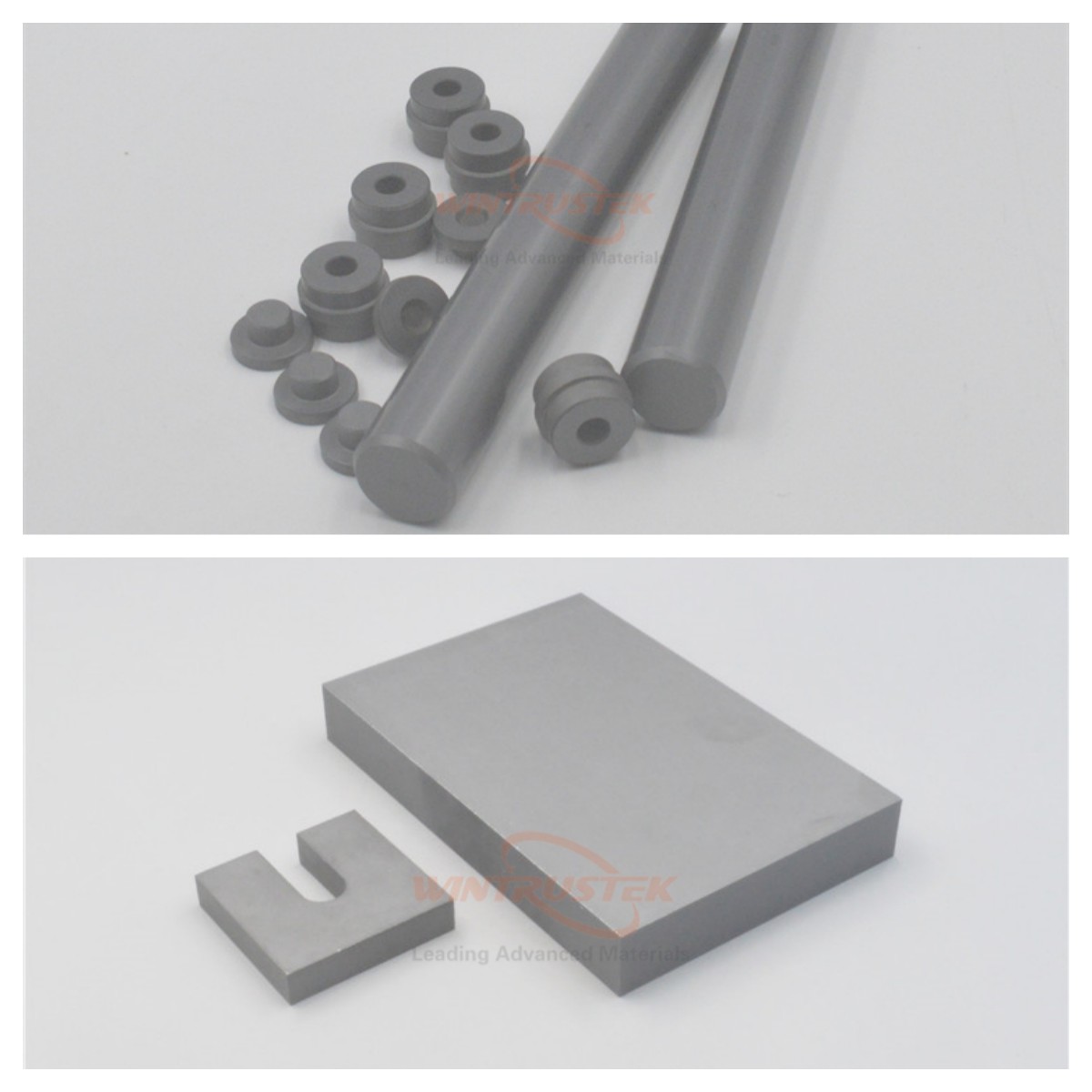

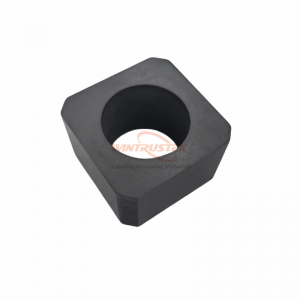

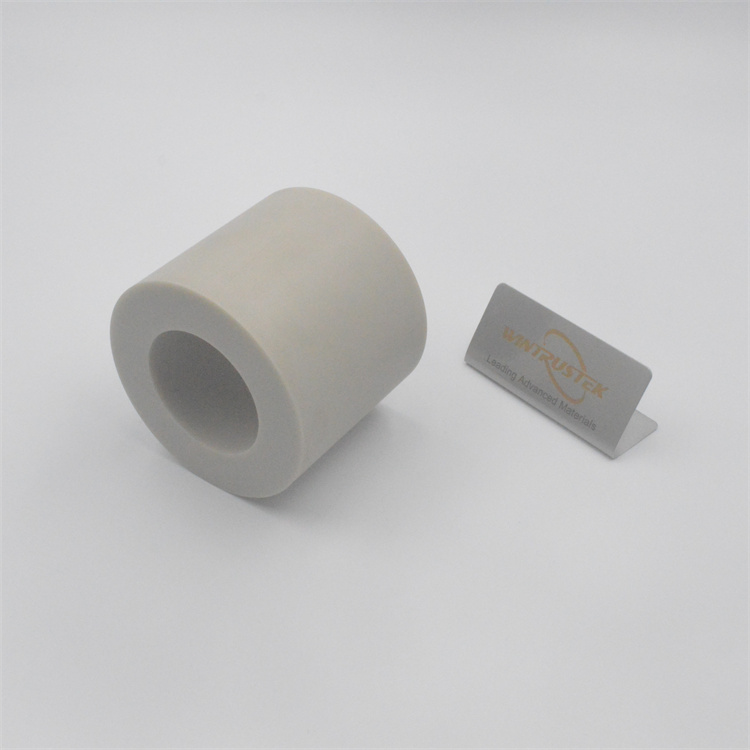

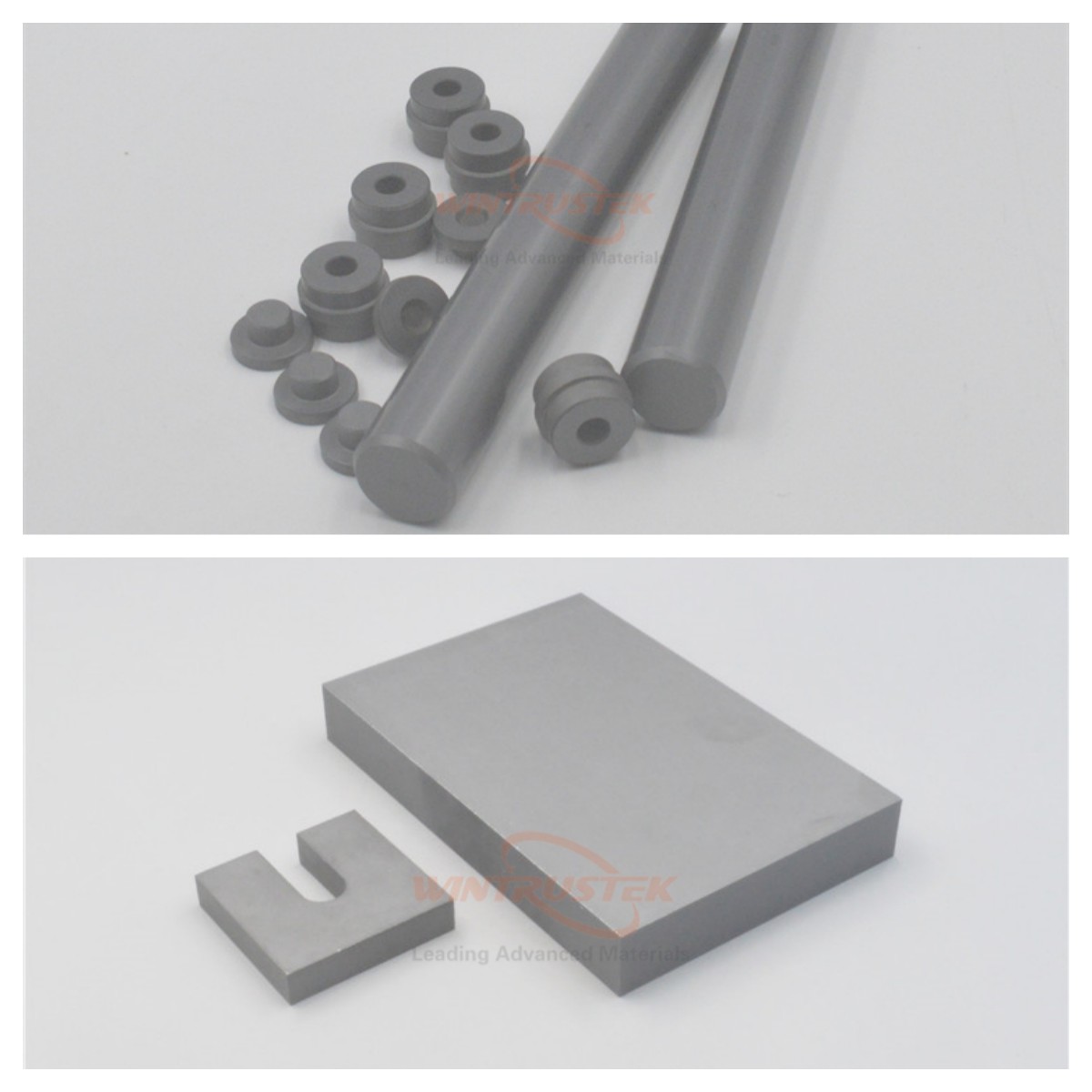

(SiCそしてB4C制作者ウィントラステック)

エンジニア、設計者、調達マネージャーは、適切な先進セラミック材料を選択する際に重要な決定を下す必要があります。炭化ホウ素(B4C)そして炭化ケイ素(SiC)は、高い硬度、熱安定性、過酷な条件に対する耐性により、人気のある工業用セラミックです。ただし、それらはまったく異なる目的を果たし、間違ったものを選択すると、コスト、耐久性、およびシステム全体のパフォーマンスに影響を与える可能性があります。

この詳細な概要を比較すると、炭化ホウ素と炭化ケイ素特徴、用途、利点、コストの観点から、どのセラミック材料が独自のプロジェクトに最適かを決定するのに役立ちます。

1. 2つの素材の概要

炭化ホウ素(B4C)

炭化ホウ素は最も硬い既知の材料の 1 つであり、ダイヤモンドと立方晶窒化ホウ素に次いでランクされます。非常に軽量で化学的に不活性であり、高性能の保護および耐摩耗性の用途に一般的に使用されています。

炭化ケイ素(SiC)

炭化ケイ素硬度が高く、熱伝導率が高く、耐熱衝撃性に優れていることで知られています。これはエンジニアリングセラミックスの主力製品であり、多くの場合炭化ホウ素よりも安価です。

2. プロパティの比較: B4C とSiC

プロパティ

| 炭化ホウ素(B4C) | 炭化ケイ素(SiC) |

| 密度 | 非常に低い (~2.52 g/cm3) | 低/中程度 (~3.1 g/cm3) |

| 硬度 | 非常に高い (約 30 GPa) | 非常に高い (約 25 ~ 28 GPa) |

| 耐摩耗性 | 素晴らしい | とても良い |

| 破壊靱性 | 低い(より脆い) | 高い(耐衝撃性が高い) |

| 熱伝導率 | 中等度 | 非常に高い(優れた放熱性) |

| 耐薬品性 | 優れた | 素晴らしい |

| 弾道性能 | 優れた | 良いけど重い |

| コスト | より高い | よりコスト効率が高い |

3. いつ選択するか炭化ホウ素

3.1 重量が重要なアプリケーションの場合

炭化ホウ素は工業用セラミックの中で最も軽量の 1 つであり、硬度を損なうことなく軽量化に最適です。

3.2 高度な防弾性能を実現するために

B4C以下の場合に最適です。

ボディアーマープレート

セキュリティシールド

車両装甲

ヘリコプターや航空機の保護

その比類のない靭性により、最小限の重量で高速弾丸をブロックすることができます。

3.3 極度の摩耗環境用

炭化ホウ素以下の点で優れています:

産業用摩耗部品

スラリーポンプコンポーネント

サンドブラストノズル

原子力工学への応用

その耐摩耗性により、最悪の状況でも SiC よりも寿命が長くなることがよくあります。

4. いつ選択するか炭化ケイ素

4.1 高熱伝導率用途向け

炭化ケイ素以下に適しています:

熱を素早く放散し、極端な温度変化にもひび割れすることなく耐えることができます。

4.2 コスト重視の産業プロジェクト向け

SiC低コストで優れたパフォーマンスを提供するため、人気があります。

ノズル

ベアリング

メカニカルシール

窯の家具

自動車部品

4.3 より高い靭性が要求される場合

SiC は B₄C よりも脆くないため、衝撃、振動、熱サイクルに対する耐久性が高くなります。

5. コストの比較

実際の価格は純度、サイズ、製造プロセスによって異なります。

B₄C は、いかなるコストをかけても最大のパフォーマンスを達成するための最良の選択肢です。

性能と価格の比率が重要な場合、通常は SiC が第一の選択肢となります。

6. それぞれの素材が恩恵を受ける産業

炭化ホウ素

防衛とセキュリティ

産業用摩耗部品

原子力エネルギー

採掘と発破

軽量の航空宇宙保護

炭化ケイ素

半導体製造

冶金学

自動車とEV

エネルギーと発電

化学プロセス

7. どの素材を選ぶべきですか?

選択炭化ホウ素アプリケーションが要求する場合

最適な硬さ

実現可能な最軽量の重量

優れた耐摩耗性

優れた弾道性能

過酷な環境下での耐食性

選択炭化ケイ素アプリケーションが要求する場合

材料費の削減

高い熱伝導率

破壊靱性の向上

熱衝撃に対する耐性

大きな部分や複雑な形状の部分

8. Conclusion

炭化ホウ素と炭化ケイ素はどちらも高性能の先進セラミックスですが、それぞれ異なる分野で優れています。

アプリケーションに最適なセラミックは、その特定の要件によって決まります。多くの用途では、重量、硬度、熱挙動、靱性、予算のバランスが最適な材料を選択するために重要です。