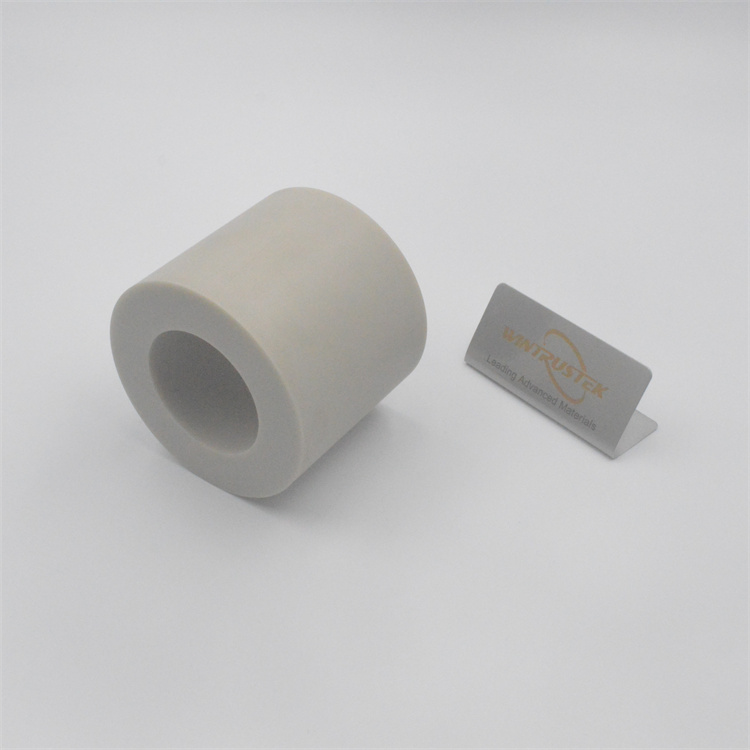

(Zirconia stabilizzata alla magnesiaPiastra Sinterizzata Prodotto daWintrustek)

La zirconio è disponibile in numerosi gradi, i più popolari dei quali sonoossido di zirconio parzialmente stabilizzato con ittrio (Y-PSZ) eossido di zirconio parzialmente stabilizzato con magnesia (Mg-PSZ). Entrambi questi materiali possiedono qualità eccezionali. A seconda dell'ambiente operativo e del progetto, per determinate applicazioni potrebbero essere appropriati gradi specifici.

Zirconia stabilizzata con magnesiaincorpora l'ossido di magnesio come stabilizzante nell'ossido di zirconio, consentendogli di mantenere una struttura di fase più stabile alle alte temperature. Ha una buona conduttività ionica e inerzia chimica alle alte temperature. È ampiamente utilizzato in settori come la metallurgia, la generazione di energia e i sensori avanzati. Nella metallurgia, è fondamentale per la produzione di componenti di lunga durata per la movimentazione del metallo fuso e crogioli ad alta temperatura. Questo materiale viene utilizzato nel settore energetico per celle a combustibile a ossido solido e sensori di ossigeno. Nelle sofisticate applicazioni di sensori, è un materiale importante per l'analisi dei gas e le sonde lambda nei sistemi di scarico delle automobili. Le lastre di zirconio stabilizzate con magnesia sono utilizzate in tecnologie emergenti come i rivestimenti di barriera termica per turbine a gas e membrane ceramiche per la produzione di idrogeno.

Vediamo i vantaggi e le applicazioni dizirconio stabilizzato con magnesiapiastra sinterizzata.

Vantaggi:

Bassa conduttività termica: migliora l'efficienza energetica nelle applicazioni di isolamento termico.

Elevata resistenza agli shock termici: mantiene l'integrità durante le rapide variazioni di temperatura.

Chimicamente stabile: resistente alla corrosione da acidi, alcali e metalli fusi.

Resistenza meccanica superiore: garantisce longevità e capacità di carico alle alte temperature.

Lunga durata: può resistere a situazioni estreme con danni minimi.

Applicazioni:

Celle a combustibile a ossido solido (SOFC): fungono da isolante ed elemento strutturale.

Mobili per forni ad alta temperatura: utilizzati nei forni di sinterizzazione come incastonatori, piastre e supporti.

Fusione e fonderia di metalli: utilizzata nella lavorazione di metalli non ferrosi come crogioli o rivestimenti.

Parti refrattarie per l'industria dell'acciaio e del vetro: in grado di resistere ai cicli termici e alle scorie aggressive.

Sistemi di barriera termica: utilizzati come strati isolanti nei reattori e nei forni industriali.

Rispetto alla piastra sinterizzata in allumina e SiC:

Quando si tratta di piastre sinterizzate, la zirconia stabilizzata con magnesia è considerata un'opzione di fascia alta grazie alle sue ottime prestazioni complessive. Rispetto alle piastre sinterizzate in allumina, che hanno un costo inferiore ma offrono una resistenza limitata e un rischio di reazione più elevato, o alle piastre sinterizzate in carburo di silicio, che mancano di sufficiente stabilità in atmosfere ossidanti,zirconio stabilizzato con magnesiaoffre vantaggi insostituibili. Combina una resistenza superiore agli shock termici, un'elevata resistenza meccanica e un'eccellente inerzia chimica, garantendo che i componenti elettronici di precisione rimangano incontaminati e sicuri durante il processo di sinterizzazione.