(AMB kerámia hordozóKészítetteWintrustek)

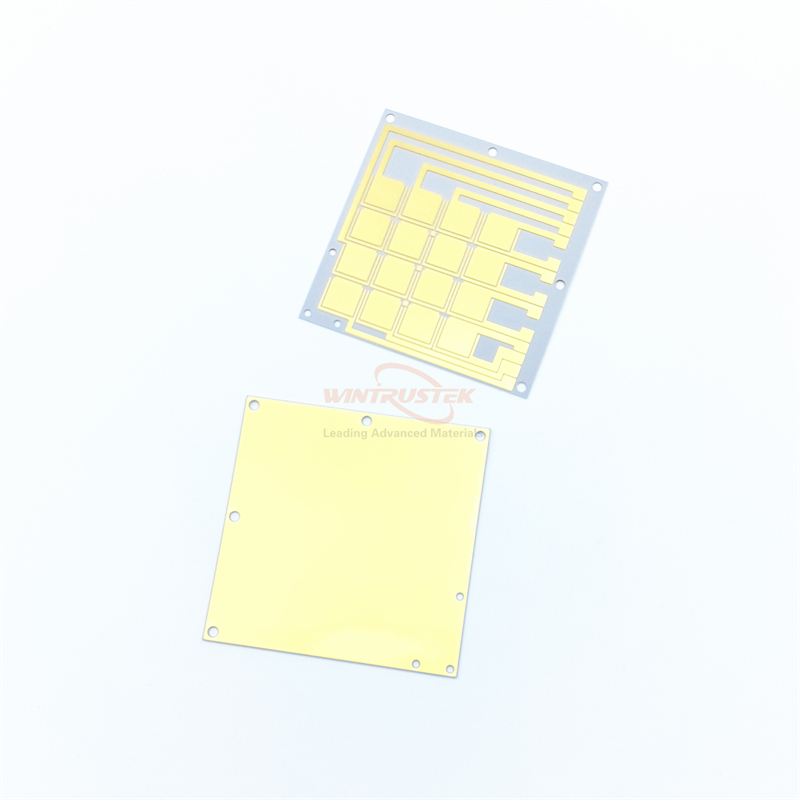

Az aktív fémforrasztás (AMB) folyamata aDBCtechnológia. Ahhoz, hogy összekapcsoljuk akerámia hordozóa fémréteggel a töltőfémben lévő kis mennyiségű aktív elem, például Ti, Zr és Cr reakcióba lép a kerámiával, és reakcióréteget hoz létre, amelyet a folyékony töltőfém nedvesíthet. Az AMB szubsztrátum erősebb kötéssel és megbízhatóbb, mivel a kerámia és az aktív fém kémiai kölcsönhatásán alapul magas hőmérsékleten.

Az AMB a legújabb fejleménykerámia hordozókés lehetővé teszi nehéz réz előállítását bármelyik használatávalszilícium-nitrid (Si3N4) or alumínium-nitrid (AlN). Mivel az AMB magas hőmérsékletű vákuumforrasztási eljárást használ a tiszta réz kerámiára való keményforrasztásához, a szabványos fémezési eljárást nem alkalmazzák. Ezenkívül nagyon megbízható hordozót biztosít jellegzetes hőelvezetéssel.

Az aktív fémforrasztás kerámia PCB jellemzői a következők:

1. Kiváló elektromostulajdonságait

A nagyfrekvenciás alkalmazásokban a kerámia hordozók csökkenthetik az interferenciát és a jelveszteséget alacsony dielektromos állandójuk és veszteségük miatt.

2. Nagyobb hővezető képesség

Az AMB kerámia PCB-k alkalmasak olyan nagy teljesítményű alkalmazásokhoz, amelyek hatékony hőelvezetést igényelnek, mivel a kerámia hordozók lényegesen jobb hővezető képességgel rendelkeznek, mint a hagyományos szerves anyagok.

3. Megnövekedett megbízhatóság

A fémrétegek és a kerámia szubsztrátum közötti szilárd és tartós kapcsolat létrehozásával az aktív fémforrasztási technika nagymértékben növelheti a PCB megbízhatóságát.

4. Erősebb kötődés

Az AMB kerámia PCB erősebb kötést mutat, mint más kerámiák, mivel a kerámia és az aktív komponensek magas hőmérsékleten történő reakcióján alapul.

5. Gazdaságos

A kerámia hordozó fémréteget kap az aktív fémrétegtől, ami lerövidítheti a PCB gyártási idejét és csökkentheti a költségeket.

Az alábbiakban felsorolunk néhány általánosan használt kerámia anyagot az AMB-hez:

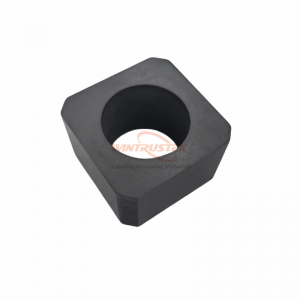

1. AMB Alumina ckerámia szubsztrát

Az Al2O3 kerámia a legolcsóbb és legáltalánosabban hozzáférhető. Ezek rendelkeznek a legfejlettebb eljárással, és a legolcsóbb AMB kerámia hordozók. Kivételes tulajdonságaik közé tartozik a nagy szilárdság, a nagy keménység, a korrózióállóság, a kopásállóság, a magas hőmérsékletekkel szembeni ellenálló képesség és a kiváló szigetelési teljesítmény.

Az AMB alumínium-oxid szubsztrátumokat azonban többnyire alacsony teljesítménysűrűséggel és szigorú megbízhatósági követelményekkel járó alkalmazásokban használják az alumínium-oxid kerámiák alacsony hővezető képessége és korlátozott hőelvezetési képessége miatt.

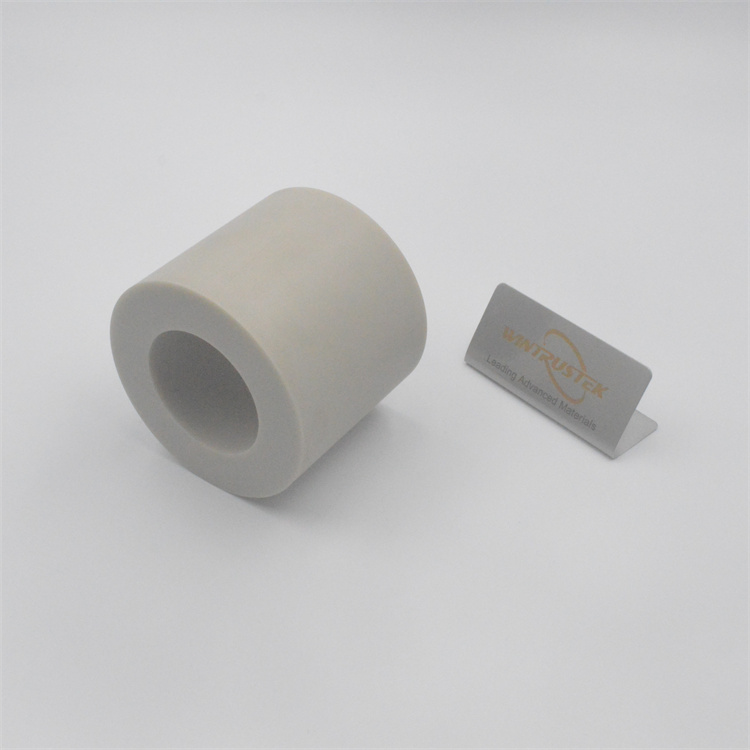

2. AMB AlN kerámia hordozó

Magas hővezető képessége (elméleti hővezető képessége 319 W/(m·K)), alacsony dielektromos állandója, az egykristályos szilíciumhoz hasonló hőtágulási együtthatója és jó elektromos szigetelési teljesítménye miatt az AlN kerámia jobb anyag az áramköri hordozók csomagolására a mikroelektronikai iparban, mint a hagyományos Al2O3 és BeO hordozóanyagok.

Jelenleg az AMB eljárással előállított alumínium-nitrid kerámia hordozók (AMB-AlN) elsődleges alkalmazásai a nagyfeszültségű és nagyáramú teljesítmény-félvezetők, például a nagysebességű sín, a nagyfeszültségű konverterek és az egyenáramú erőátvitel. Az AMB-AlN rézborítású aljzatok alkalmazási köre azonban korlátozott, mivel viszonylag gyenge mechanikai szilárdságuk, ami szintén befolyásolja a magas és alacsony hőmérsékletű ciklus ütési élettartamát.

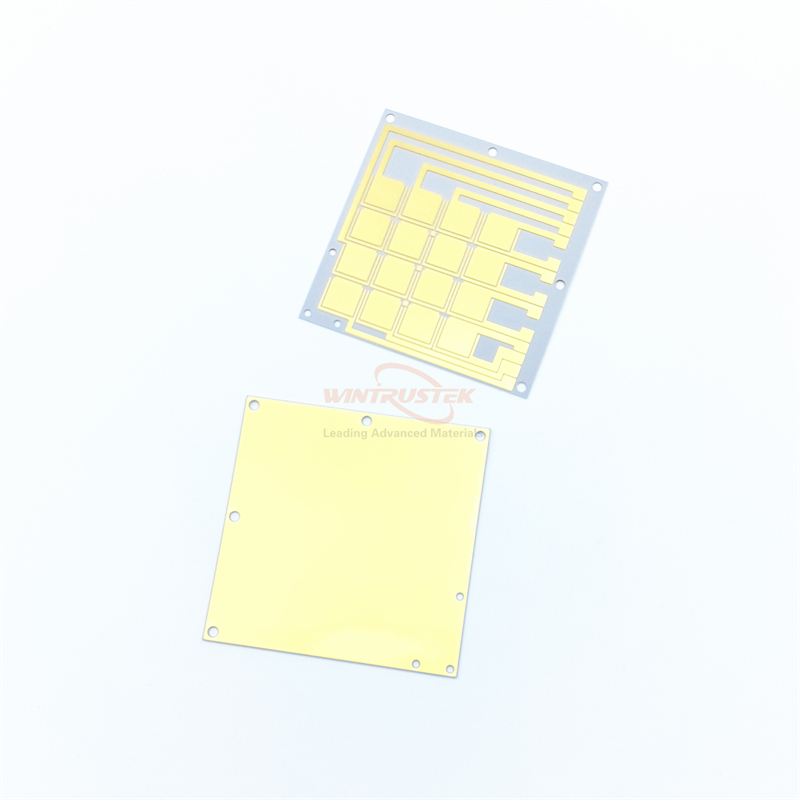

3. AMB Si3N4 kerámia hordozó

A vastag rézréteg (akár 800 μm), a nagy hőkapacitás, az erős hőátadás és a nagy hővezetőképesség (>90 W/(m·K)) mind az AMB Si3N4 kerámia hordozók jellemzői. Pontosabban, nagyobb az áramátviteli képessége és jobb a hőátadása, ha vastagabb rézréteget hegesztenek egy viszonylag vékony AMB Si3N4 kerámiához.

90 W/(m·K)) mind az AMB Si3N4 kerámia hordozók jellemzői. Pontosabban, nagyobb az áramátviteli képessége és jobb a hőátadása, ha vastagabb rézréteget hegesztenek egy viszonylag vékony AMB Si3N4 kerámiához.