(Keramický substrát AMBProdukovalWintrustek)

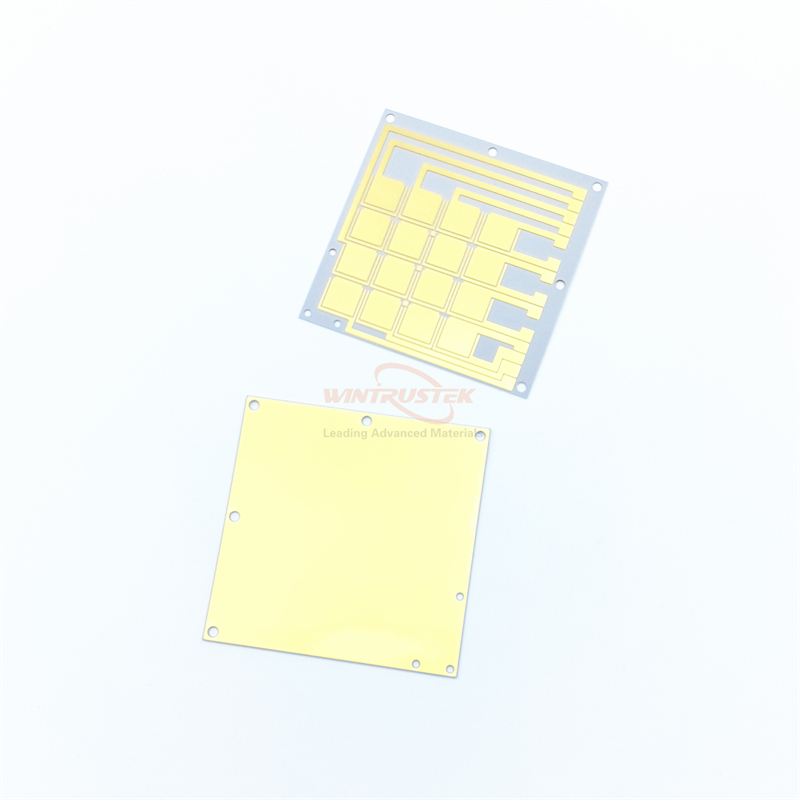

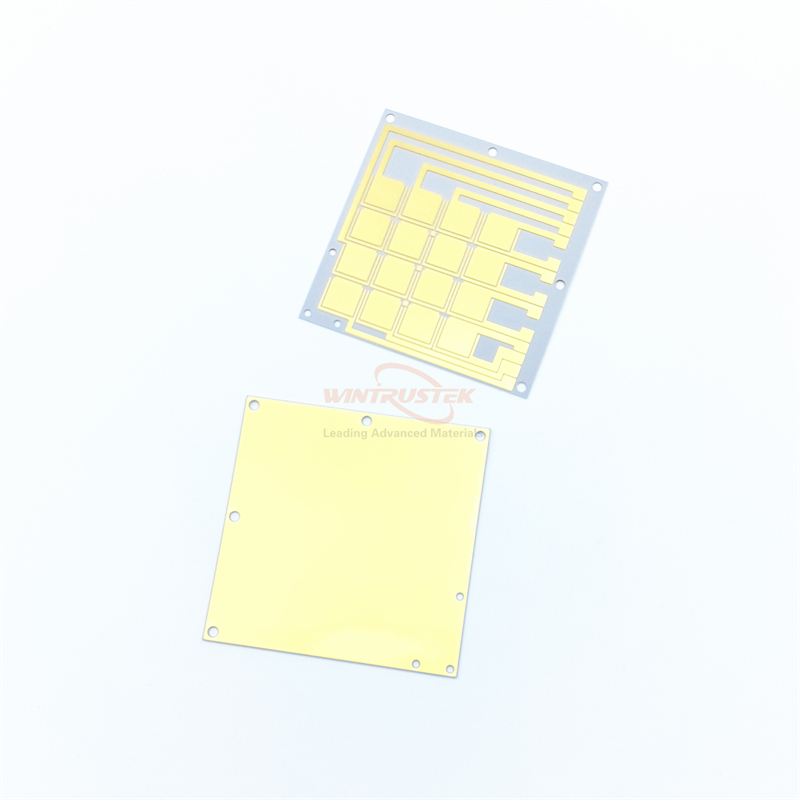

Proces aktivního pájení kovů (AMB) je pokrokemDBCtechnologie. Chcete-li propojitkeramický substráts kovovou vrstvou reaguje malé množství aktivních prvků jako Ti, Zr a Cr v přídavném kovu s keramikou za vzniku reakční vrstvy, která může být smáčena tekutým přídavným kovem. Substrát AMB má silnější vazbu a je spolehlivější, protože je založen na chemické interakci keramiky a aktivního kovu při vysoké teplotě.

AMB je nejnovějším pokrokem vkeramické substrátya poskytuje schopnost vyrábět těžkou měď za použití obounitrid křemíku (Si3N4) or nitrid hliníku (AlN). Protože AMB používá k pájení čisté mědi na keramiku vysokoteplotní vakuové pájení, nepoužívá se standardní postup pokovování. Navíc poskytuje velmi spolehlivý substrát s výrazným odvodem tepla.

Mezi vlastnosti aktivní kovové pájky keramické PCB patří:

1. Vynikající elektrovlastnosti

Ve vysokofrekvenčních aplikacích mohou keramické substráty snížit rušení a ztráty signálu díky své nízké dielektrické konstantě a ztrátě.

2. Větší tepelná vodivost

Keramické PCB AMB jsou vhodné pro vysoce výkonné aplikace, které vyžadují efektivní odvod tepla, protože keramické substráty mají podstatně lepší tepelnou vodivost než běžné organické substráty.

3. Větší spolehlivost

Vytvořením pevného a dlouhotrvajícího spojení mezi kovovými vrstvami a keramickým substrátem může technika pájení aktivním kovem výrazně zvýšit spolehlivost PCB.

4. Silnější pouto

Keramická deska plošných spojů AMB má silnější vazbu než ostatní keramiky, protože je založena na reakci keramiky a aktivních složek při vysoké teplotě.

5. Ekonomické

Keramický substrát přijímá metalizační vrstvu z aktivní kovové vrstvy, což může zkrátit dobu výroby PCB a snížit náklady.

Níže jsou uvedeny některé běžně používané keramické materiály pro AMB:

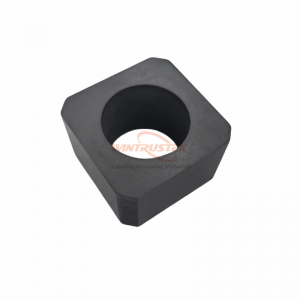

1. AMB Alumina ceramický substrát

Keramika Al2O3 je cenově nejdostupnější a běžně dostupná. Mají nejpropracovanější proces a jsou nejdostupnějšími keramickými substráty AMB. Mezi jejich výjimečné vlastnosti patří vysoká pevnost, vysoká tvrdost, odolnost proti korozi, odolnost proti opotřebení, odolnost vůči vysokým teplotám a vynikající izolační vlastnosti.

Avšak substráty z oxidu hlinitého AMB se většinou používají v aplikacích s nízkou hustotou výkonu a bez přísných požadavků na spolehlivost kvůli nízké tepelné vodivosti a omezené schopnosti keramiky z oxidu hlinitého odvádět teplo.

2. Keramický substrát AMB AlN

Díky své vysoké tepelné vodivosti (teoretická tepelná vodivost 319 W/(m·K)), nízké dielektrické konstantě, koeficientu tepelné roztažnosti, který je srovnatelný s monokrystalickým křemíkem a dobrým elektrickým izolačním vlastnostem, je AlN keramika lepším materiálem pro balení substrátů obvodů v mikroelektronickém průmyslu než tradiční substrátové materiály Al2O3 a BeO.

V současné době jsou primárními aplikacemi pro keramické substráty z nitridu hliníku (AMB-AlN) vyrobené procesem AMB vysokonapěťové a vysokoproudé výkonové polovodiče, jako jsou vysokorychlostní kolejnice, vysokonapěťové měniče a přenos stejnosměrného proudu. Rozsah použití mědí plátovaných substrátů AMB-AlN je však omezený z důvodu jejich poměrně nízké mechanické pevnosti, která také ovlivňuje jejich životnost při vysokých a nízkých teplotách.

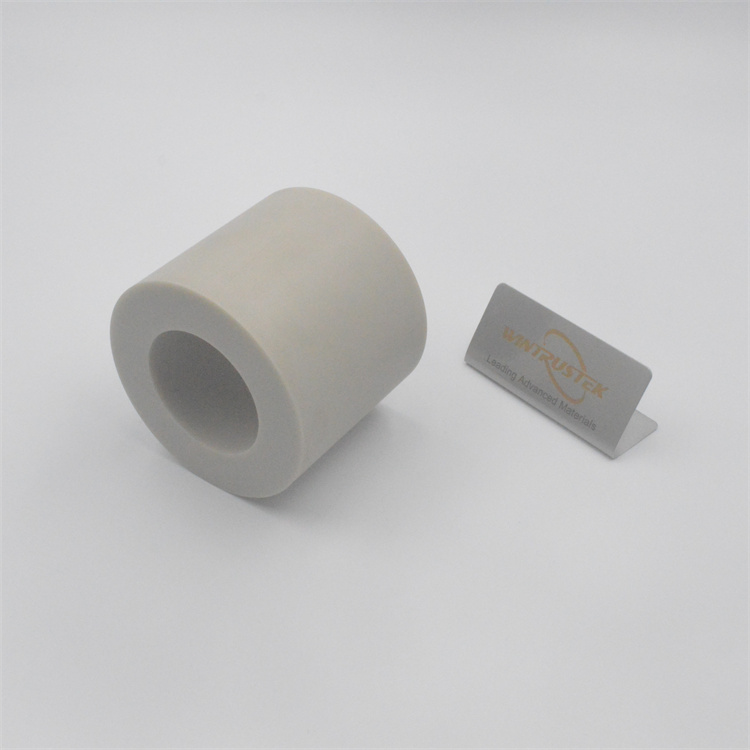

3. Keramický substrát AMB Si3N4

Silná vrstva mědi (až 800 μm), vysoká tepelná kapacita, silný přenos tepla a vysoká tepelná vodivost (>90W/(m·K)), to vše jsou vlastnosti keramických substrátů AMB Si3N4. Konkrétně má větší schopnost přenášet proud a lepší přenos tepla, když je silnější vrstva mědi navařena na relativně tenkou keramiku AMB Si3N4.

90W/(m·K)), to vše jsou vlastnosti keramických substrátů AMB Si3N4. Konkrétně má větší schopnost přenášet proud a lepší přenos tepla, když je silnější vrstva mědi navařena na relativně tenkou keramiku AMB Si3N4.