(WintrustekHer ikisini de üretiralüminaveMullit)

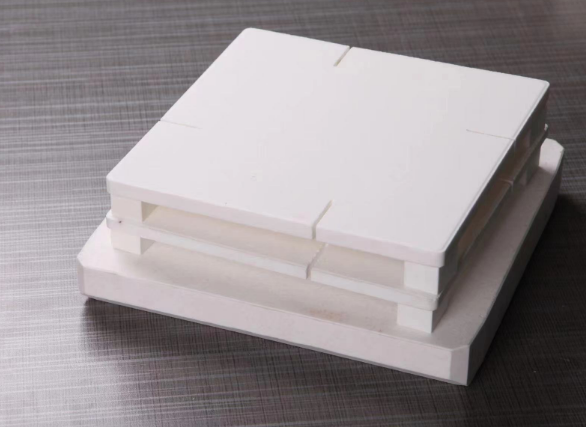

Alümina seramikbazen şu şekilde anılır:alüminyum oksit (Al2O3) or alümina, termal olarak çok iletken ve son derece dayanıklı endüstriyel oksit seramiktir. Niteliklerinden dolayı,alümina seramikleraşındırıcı, aşınma ve yapısal ayarlar için en popüler seramikler arasındadır. Genellikle boksitten yapılan alümina seramikler, ekstrüzyon, enjeksiyonlu kalıplama, kalıp presleme, izostatik presleme, kayma döküm ve elmas işleme ile kalıplanabilir.

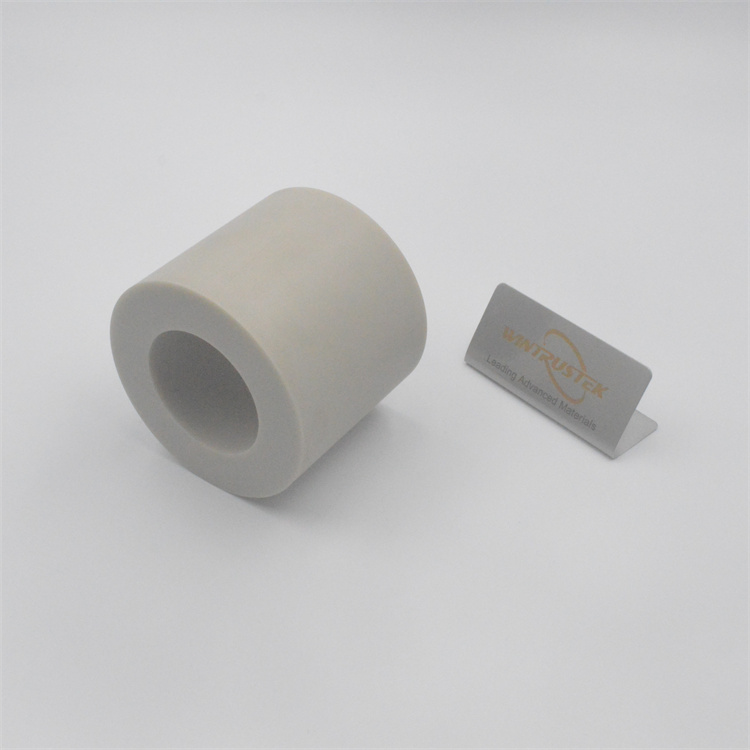

MullitSinterleme işlemi sırasında silika ve alüminanın farklı kombinasyonlarda eritilmesiyle üretilir ve çeşitli malzemeler oluşturulur. Yoğun katılar için buna müllit denir; gözenekli kaliteler için buna gözenekli mullit veya korindon adı verilir.

İki tür sentetik müllit (Al2O3–SiO2) ürünü vardır: gözenekli ve geçirimsiz formlar. Yüksek mukavemet ve ısı şokuna karşı olağanüstü direnç, yoğun sinterlenmiş (geçirimsiz) müllitte birleştirilmiştir. Gözenekli mullitin düşük termal genleşmesi ve nispeten yüksek mukavemeti, gelişmiş termal şok seviyeleri sağlar.

Mullit seramikleriYüksek termal şokları ve 1600°C'ye (2910F) varan çalışma sıcaklıkları nedeniyle elektrik yalıtımında, fırınlarda, ısıtıcılarda, aşınmaya ve korozyona dayanıklı uygulamalarda kullanılır.

Şunun için anahtar mülk:alümina:

Sıcaklık kararlılığı

Yüksek mukavemet ve sertlik

Elektrik yalıtımı

Aşınma ve sürtünmeye karşı mükemmel direnç

Yüksek sıcaklıklarda korozyona dayanma yeteneği

Şunun için anahtar mülk:Mullit:

Yüksek sıcaklıklarda stabilite

Kimyasallara karşı direnç

Minimum ısı genleşmesi

Mekanik gücü

Elektrik sistemleri için yalıtım

Yapı ve Kompozisyon

Alüminyum oksit (Al2O3)Saflık seviyeleri %75 ila %99 arasında değişen alümina seramiklerin yapımında kullanılan ana bileşendir. Alümina konsantrasyonu arttıkça sertlik ve aşınma direnci artar. Kristal yapı olağanüstü dayanıklılık ve mekanik güç sağlar.

Oluşturan malzememülit seramikalüminyum silikattır (3AlO3·2SiO2). Genellikle üstün termal stabiliteye sahip hafif bir yapı üreten silika ve alüminanın yüksek sıcaklıkta yakılmasıyla oluşturulurlar. Mullite'nin termal şoka karşı dayanıklılığı ve minimum termal genleşme onu çok değerli kılmaktadır.

Fiziksel Özellikler

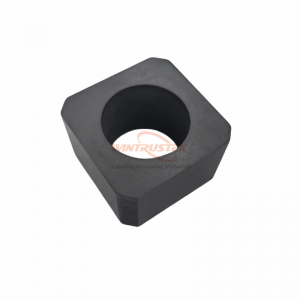

alüminaüstün aşınma direnci onu kesici aletler ve koruyucu kaplamalar için mükemmel kılar.

Mullitolağanüstü termal özellikleri ve mukavemeti (6-7 Mohs sertliği), onu uçak mühendisliği ve refrakter astarlar için iyi bir seçim haline getiriyor.

Mekanik Özellikler

alüminaolağanüstü sertliği, yüksek basınç dayanımı ve üstün aşınma direnciyle tanınır. Bu özellikler, aşınmanın önemli bir sorun olduğu aşınma gömlekleri, taşlama ortamları ve yüksek yüklü uygulamalar için onu iyi bir seçim haline getirir.

Mullitalüminadan daha az serttir, ancak yeterli mekanik mukavemet sağlar ve aynı zamanda daha hafiftir. Mekanik nitelikleri, büyük sıcaklık dalgalanmalarına dayanma kapasitesiyle dengelenmiştir.

Termal ve Kimyasal Direnç

Alümina seramiklerAşırı aşınma altında yapısal olarak sağlam kalarak aşırı yüksek çalışma sıcaklıklarına dayanabilir. Ayrıca asitlere ve alkalilere karşı oldukça dirençlidirler, bu da onları kimyasal açıdan düşmanca durumlar için mükemmel kılar.

Mullitseramikler özellikle yüksek termal şok direnci ve düşük termal iletkenlikleriyle öne çıkıyor. Termal döngünün sıklıkla meydana geldiği yüksek sıcaklık fırınlarında, fırın astarlarında ve refrakter uygulamalarında etkili bir şekilde çalışırlar.

Uygulama:

alüminaelektriksel yalıtım özellikleri onu elektronik yüzeyler ve biyomedikal cihazlar için uygun kılar. Olağanüstü aşınma direnci nedeniyle alümina seramikler, uzun servis ömrünün gerekli olduğu taşlama bilyalarında, aşınma astarlarında ve borularda yaygın olarak kullanılır.

MullitYüksek sıcaklık stabilitesi, refrakter astarlar ve uçak bileşenleri için kritik öneme sahiptir.

Sonuç olarak,alümina seramiklerüstün sertlikleri, aşınma dirençleri ve kimyasal esneklikleri nedeniyle yüksek aşınma ve kimyasal açıdan düşmanca durumlar için seçilen malzemedir.Mullit seramikleriÖte yandan üstün termal stabiliteye ve hızlı sıcaklık dalgalanmalarına karşı dayanıklılığa sahip olmaları, onları yüksek sıcaklıktaki yapısal uygulamalar için daha uygun hale getiriyor.