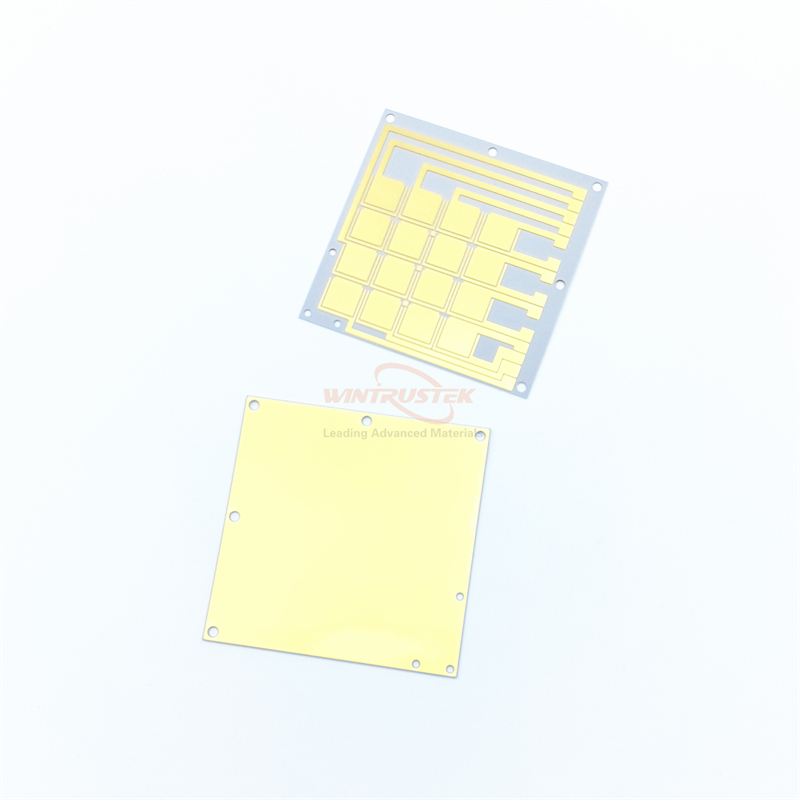

(Substrat seramik AMBDihasilkan olehWintrustek)

Proses Brazing Logam Aktif (AMB) adalah kemajuanDbcteknologi. Untuk menghubungkansubstrat seramikDengan lapisan logam, sejumlah kecil elemen aktif seperti Ti, Zr, dan Cr dalam logam pengisi bertindak balas dengan seramik untuk menghasilkan lapisan tindak balas yang boleh dibasahi oleh logam pengisi cecair. Substrat AMB mempunyai ikatan yang lebih kuat dan lebih dipercayai kerana ia berdasarkan interaksi kimia logam seramik dan aktif pada suhu yang tinggi.

Amb adalah kemajuan terkini disubstrat seramikdan menyediakan keupayaan menghasilkan tembaga berat menggunakan sama adaSilicon Nitride (SI3N4) or Aluminium Nitride (ALN). Oleh kerana AMB menggunakan proses brazing vakum suhu tinggi untuk membasahi tembaga tulen ke seramik, prosedur metalization standard tidak digunakan. Selain itu, ia menyediakan substrat yang sangat boleh dipercayai dengan pelesapan haba yang tersendiri.

Ciri -ciri PCB seramik logam aktif termasuk:

1. Elektrik yang luar biasasifat

Dalam aplikasi frekuensi tinggi, substrat seramik dapat mengurangkan gangguan dan kehilangan isyarat disebabkan oleh pemalar dan kerugian dielektrik yang rendah.

2. Kekonduksian haba yang lebih besar

PCB seramik AMB adalah sesuai untuk aplikasi kuasa tinggi yang menuntut pelesapan haba yang berkesan kerana substrat seramik mempunyai kekonduksian terma yang jauh lebih baik daripada substrat organik konvensional.

3. Peningkatan kebolehpercayaan

Dengan mewujudkan hubungan yang kukuh dan tahan lama di antara lapisan logam dan substrat seramik, teknik brazing logam aktif dapat meningkatkan kebolehpercayaan PCB.

4. Ikatan yang lebih kuat

PCB seramik AMB mempunyai ikatan yang lebih kuat daripada seramik lain kerana ia berdasarkan reaksi komponen seramik dan aktif pada suhu tinggi.

5. Ekonomi

Substrat seramik menerima lapisan metalisasi dari lapisan logam aktif, yang dapat memendekkan masa pengeluaran PCB dan kos yang lebih rendah.

Berikut adalah beberapa bahan seramik yang biasa digunakan untuk AMB:

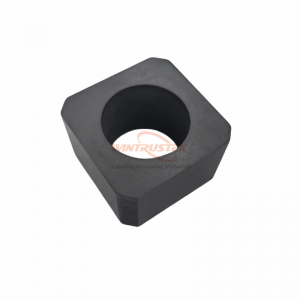

1. Amb Alumina csubstrat eramic

Seramik Al2O3 adalah yang paling berpatutan dan biasa diakses. Mereka mempunyai proses yang paling maju dan merupakan substrat seramik AMB yang paling berpatutan. Kualiti luar biasa mereka termasuk kekuatan tinggi, kekerasan yang tinggi, ketahanan terhadap kakisan, ketahanan terhadap haus, daya tahan terhadap suhu tinggi, dan prestasi penebat yang unggul.

Walau bagaimanapun, substrat AMB Alumina kebanyakannya digunakan dalam aplikasi dengan ketumpatan kuasa yang rendah dan tiada keperluan kebolehpercayaan yang ketat kerana kekonduksian terma yang rendah dan keupayaan pelesapan haba terhad seramik alumina.

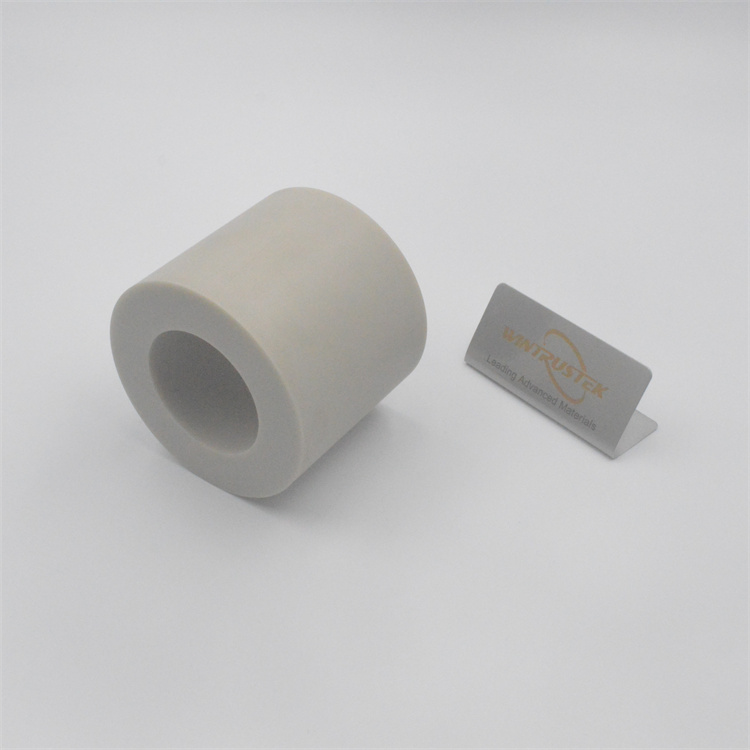

2. Substrat seramik AMB Aln

Kerana kekonduksian terma yang tinggi (kekonduksian terma teoritis 319 w/(m · k)), pemalar dielektrik yang rendah, pekali pengembangan haba yang setanding dengan silikon kristal tunggal, dan prestasi penebat elektrik yang baik, seramik aln.

Pada masa ini, semikonduktor kuasa voltan tinggi dan tinggi semasa kereta api berkelajuan tinggi, penukar voltan tinggi, dan penghantaran kuasa DC adalah aplikasi utama untuk substrat seramik aluminium nitrida (AMB-ALN) yang dibuat oleh proses AMB. Walau bagaimanapun, pelbagai aplikasi substrat tembaga AB-ALN adalah terhad kerana kekuatan mekanikal yang agak miskin, yang juga mempengaruhi kehidupan kesan kitaran suhu tinggi dan rendah mereka.

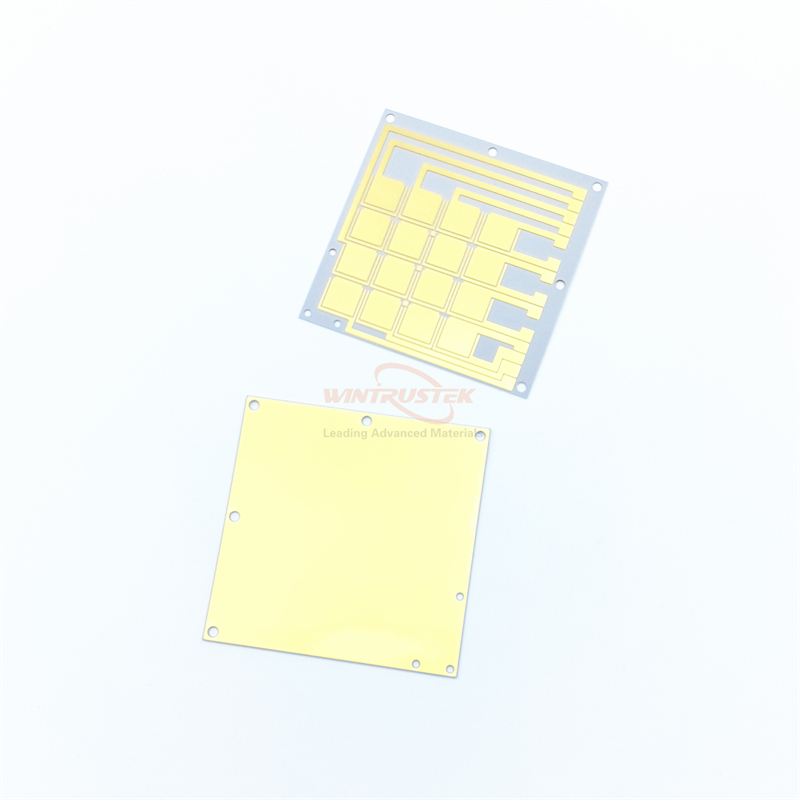

3. AMB SI3N4 Substrat Seramik

Lapisan tembaga tebal (sehingga 800μm), kapasiti haba yang tinggi, pemindahan haba yang kuat, dan kekonduksian terma yang tinggi (> 90W/(m · k)) adalah semua ciri substrat seramik AMB SI3N4. Khususnya, ia mempunyai keupayaan yang lebih besar untuk mengangkut pemindahan haba semasa dan lebih baik apabila lapisan tembaga yang lebih tebal dikimpal kepada seramik AMB SI3N4 yang agak nipis.

90W/(m · k)) adalah semua ciri substrat seramik AMB SI3N4. Khususnya, ia mempunyai keupayaan yang lebih besar untuk mengangkut pemindahan haba semasa dan lebih baik apabila lapisan tembaga yang lebih tebal dikimpal kepada seramik AMB SI3N4 yang agak nipis.