(WintrustekProducerer begge deleAluminaogMullite)

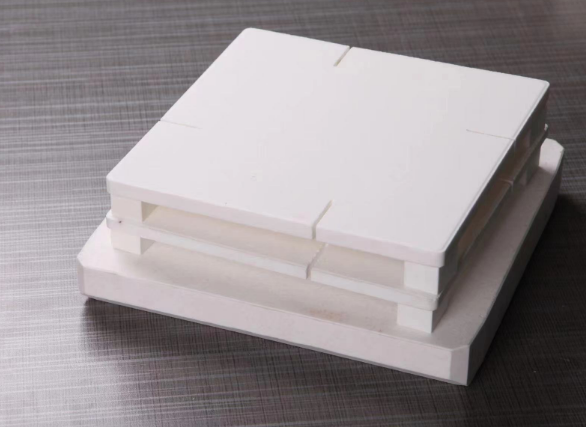

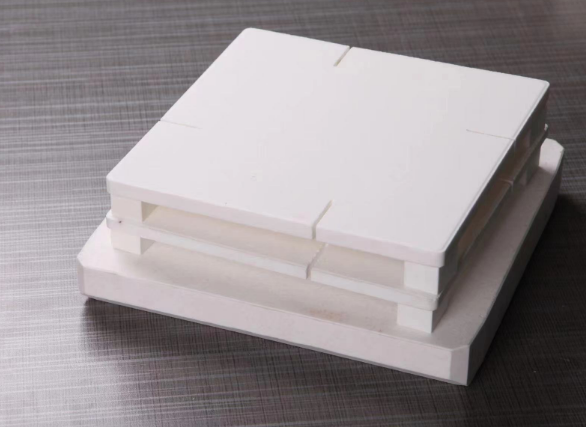

Alumina keramik, nogle gange omtalt somaluminiumoxid (Al2O3) or aluminiumoxid, er en industriel oxidkeramik, der er meget termisk ledende og ekstremt holdbar. På grund af deres kvaliteter,alumina keramiker blandt de mest populære keramik til ætsende, slid og strukturelle omgivelser. Alumina-keramik, som normalt er lavet af bauxit, kan støbes ved ekstrudering, sprøjtestøbning, formpresning, isostatisk presning, slipstøbning og diamantbearbejdning.

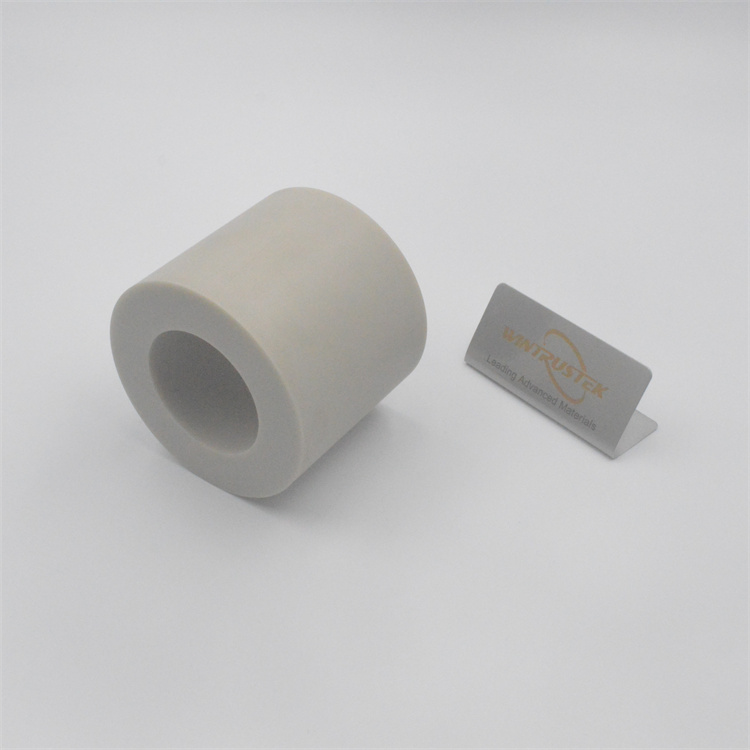

Mullitefremstilles ved at sammensmelte silica og aluminiumoxid i forskellige kombinationer under sintringsprocessen, hvilket skaber en række forskellige materialer. For tætte faste stoffer kaldes det mullit; for porøse kvaliteter kaldes det porøs mullit eller korund.

Der er to typer syntetiske mullitprodukter (Al2O3–SiO2): porøse og uigennemtrængelige former. Høj styrke og enestående modstandsdygtighed over for varmechok er kombineret i tæt sintret (uigennemtrængelig) mullit. Porøs mullits lave termiske udvidelse og forholdsvis høje styrke giver forbedrede niveauer af termisk chok.

Mullite keramikanvendes i elektrisk isolering, ovne, varmeapparater og slid- og korrosionsbestandige applikationer på grund af deres høje termiske stød og driftstemperaturer på op til 2910F (1600°C).

Nøgleejendom tilAlumina:

Nøgleejendom tilMullite:

Stabilitet ved høje temperaturer

Modstandsdygtighed over for kemikalier

Minimal udvidelse af varme

Styrken af det mekaniske

Isolering til elektriske systemer

Struktur og sammensætning

Aluminiumoxid (Al2O3)med renhedsniveauer fra 75 % til over 99 % er den vigtigste ingrediens, der bruges til fremstilling af aluminiumoxidkeramik. Hårdhed og slidstyrke øges med aluminiumoxidkoncentrationen. Den krystallinske struktur giver enestående holdbarhed og mekanisk styrke.

Materialet, der udgørmullit keramiker aluminiumsilicat (3AlO3·2SiO2). De skabes normalt ved højtemperaturforbrænding af silica og aluminiumoxid, hvilket giver en letvægtsstruktur med overlegen termisk stabilitet. Mullites modstandsdygtighed over for termisk stød og minimal termisk udvidelse gør den meget værdifuld.

Fysiske egenskaber

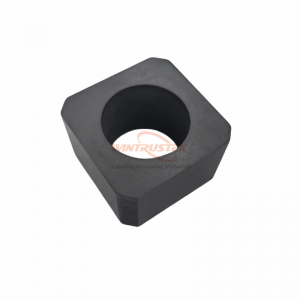

Alumina's overlegne slidstyrke gør den perfekt til skærende værktøjer og beskyttende belægninger.

Mullite's exceptionelle termiske egenskaber og styrke (6-7 Mohs hårdhed) gør det til et godt valg til flyteknik og ildfaste foringer.

Mekaniske egenskaber

Aluminaer kendt for sin bemærkelsesværdige hårdhed, høje trykstyrke og overlegne slidstyrke. Disse egenskaber gør det til et godt valg til slidforinger, slibemedier og applikationer med høj belastning, hvor slid er et stort problem.

Mulliteer mindre hårdt end aluminiumoxid, men det giver tilstrækkelig mekanisk styrke, samtidig med at det er lavere i vægt. Dens mekaniske kvaliteter afbalanceres af dens evne til at modstå store temperaturudsving.

Termisk og kemisk modstand

Alumina keramikkan modstå ekstremt høje driftstemperaturer, mens den forbliver strukturelt intakt under hårdt slid. De er også meget modstandsdygtige over for syrer og baser, hvilket gør dem perfekte til kemisk fjendtlige situationer.

Mullitekeramik står især for deres høje termiske stødmodstand og lave varmeledningsevne. De fungerer effektivt i højtemperaturovne, ovnforinger og ildfaste applikationer, hvor termisk cykling forekommer ofte.

Ansøgning:

Alumina's elektriske isoleringsegenskaber gør den velegnet til elektroniske substrater og biomedicinske enheder. På grund af deres enestående slidstyrke anvendes aluminiumoxidkeramik almindeligvis til slibning af kugler, slidforinger og rør, hvor lang levetid er påkrævet.

Mullite's høje temperaturstabilitet er afgørende for ildfaste foringer og flykomponenter.

For at konkludere,alumina keramiker det valgte materiale til meget slidstærke og kemisk fjendtlige situationer på grund af deres overlegne hårdhed, slidstyrke og kemiske modstandsdygtighed.Mullite keramik, på den anden side har overlegen termisk stabilitet og modstandsdygtighed over for hurtige temperaturudsving, hvilket gør dem mere velegnede til høje temperaturer strukturelle applikationer.